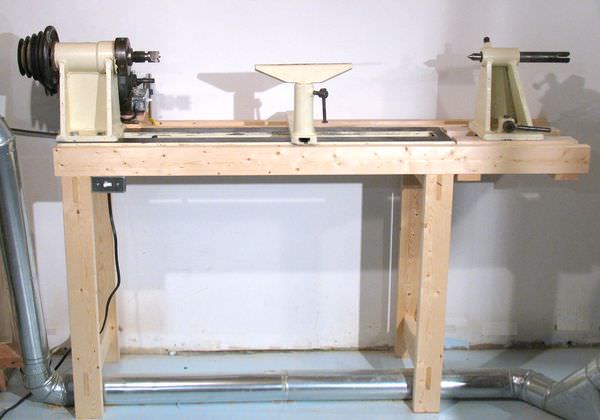

Таке пристосування буде відмінним помічником, якщо необхідно що-небудь виготовляти своїми руками. Фото фрезерного столу можна знайти в статті. Існує кілька варіантів виготовлення цього обладнання самостійно, проте розглядати їх все не має сенсу, так як основна функція не змінюється.

Навіщо потрібен?

Почати варто з того, що наявність такої речі, як фрезерний стіл, значно збільшує продуктивність праці. Крім того, таке пристосування сильно збільшить ефективність ручного фрезера, якщо такий є. Варто також відзначити, що продаються вже готові моделі, однак їх придбання досить вигідно з фінансової точки зору. Час, який потрібен на складання фрезерного столу своїми руками, невелика, а фінансові витрати незначні.

Використання такого пристосування для обробки деревини може допомогти домашньому майстру виготовляти заготовки з такою ж якістю, як це роблять у спеціальних майстернях, на професійному обладнанні. Варто також зазначити, що наявність приладу допоможе обробляти не тільки деревину. Стане можливо обробляти ще й такий матеріал, як ДСП, пластик, МДФ і інші. Виготовлення фрезерного столу своїми руками допоможе не тільки заощадити велику кількість фінансових коштів, але і зробить можливим виконання таких операцій, як виготовлення пазів і шліців і т. д.

З чого варто почати роботу

Якщо є таке бажання, то здійснити збірку такого столу можна із звичайного верстата, однак все-таки рекомендується використовувати для цього окрему спеціальну конструкцію. Цьому є аргументоване пояснення. Під час роботи фрезера створюється сильна вібрація, а тому станина, на якій буде закріплено пристрій, повинна володіти високою стійкістю і надійністю, щоб забезпечити безпечне проведення робочого процесу.

Для того щоб закріпити робоче пристрій до стільниці фрезерного столу, необхідно використовувати таку річ, як монтажна пластина. Вона повинна відрізнятися високим показником міцності, а також надійності. Однак якщо такої пластини немає, то допускається використання певних притискних пластин, які буде утримувати фрезу. Що стосується виготовлення пластини, то вихідним матеріалом може служити листовий метал, міцна фанера або ж текстоліт.

Важливо відзначити, що на більшості моделей фрезерів є підошва, на якій є різьбові отвори, саме вони і призначені для того, щоб з’єднати між собою фрезу, стільницю і пластину. Однак якщо трапиться так, що таких отворів не виявиться, то їх цілком можна нарізати самостійно, а за допомогою спеціального інструменту нарізати всередині різьблення.

Конструкція пристрою

Конструкція фрезерного столу побудована таким чином, що притискні пристрої або ж монтажна пластина, повинні бути розташовані на одному рівні зі стільницею. Для успішної складання предмета необхідно просвердлити в пластині кілька отворів. Деякі з них використовуються, щоб закріпити елемент на стільниці, інші застосовуються, щоб з’єднати цю деталь з підошвою фрезера. Для фіксації зазвичай використовують саморізи і гвинти. Головна вимога до цих елементів – це наявність потаємний головки.

Є кілька додаткових елементів, які покращать загальний функціонал приладу. По-перше, стіл для фрезерного верстата можна обладнати кнопкою включення і виключення пристрою, а також зробити її у вигляді гриба, що підвищить безпеку роботи. По-друге, щоб спростити роботу за таким саморобним приладом, можна на поверхні столу закріпити металеву лінійку довжини.

Також рекомендується, перш ніж переходити до практичної частини, визначитися з місцем розташування верстата, а також його призначенням. Це може бути агрегатний фрезер, який буде служити розширення вже наявного верстата, з його бокової різальної частини. А може бути малогабаритний настільний верстат, який є повноцінним стаціонарним обладнанням.

Найпростіша модель

Насправді сконструювати універсальний фрезерний стіл можна досить швидко. Для того щоб успішно здійснити задумане, підійде навіть звичайний робочий стіл, а також деякі матеріали, серед яких – лист ДСП. На ньому будуть закріплюватися усі основні напрямні елементи майбутньої конструкції. В якості направляючої може бути використана звичайна дошка з малою товщиною. Кріпитися вона буде також до стільниці за допомогою декількох болтів. Використовуватися така дошка буде в якості паралельного упору для столу. Якщо є необхідність, то з протилежного боку можна прикріпити аналогічну дошку, яка буде виконувати функцію обмежувального упору.

Для того щоб вмонтувати фрезу в стільницю з ДСП, в ній необхідно зробити відповідний отвір. Для фіксації фрези на столі будуть застосовуватися дві струбцини. Після того як всі дані елементи будуть розміщені на своїх місцях і добре зафіксовані, можна вважати, що виготовлення найпростішої моделі саморобного фрезерного столу закінчено. Щоб експлуатувати таку модель столу було зручніше, можна додатково забезпечити його деякими пристроями, наприклад простими притисками для фрезерного верстата.

Варто, звичайно ж, відзначити, що є певні питання до міцності такої конструкції, але зате при цьому вартість складання устаткування буде дуже низькою, а найпростішого функціоналу вистачить для гарної обробки.

Збірка основних елементів

Станина і стільниця – це два основних елементи, які необхідні при складанні надійного обладнання. Основні вимоги до станини – це саме висока стійкість і надійність, тому що основна частина навантаження припадає саме на цю деталь. Якщо говорити про конструктивні особливості, то вони досить прості – це каркас, який має опори, і на ньому ж фіксується стільниця. В якості вихідного матеріалу для складання можна використовувати дерево, ДСП, МДФ. Можна застосовувати металеві профілі, якщо зварити їх між собою. Для того щоб перейти до практичної частини, рекомендується скласти креслення з зазначенням розмірів фрезерного столу. Що стосується габаритів верстата, то вони будуть залежати від того, які заготівлі планується обробляти в майбутньому, а тому у кожного майстра креслення буде індивідуальним.

Нижня частина станини, яка буде передній, поглиблюється на 100-200 мм. Це робиться для того, щоб оператору було зручно стояти. Середні розміри для станини приблизно наступні: 900х500х1500 мм (висота, глибина, ширина). Найбільш значущою характеристикою в даному випадку буде висота. По вимогам ергономічності цей параметр повинен бути 850-900 мм, Це в тому випадку, якщо працювати за таким верстатом планується стоячи. Однак рекомендується все ж робити опори регульованими по висоті. Це допоможе компенсувати можливі нерівності підлоги, а також регулювати висоту верстата при необхідності. Можна також виготовити поворотний стіл для фрезерного обладнання. Зробити це досить просто і необхідно лише додати коліщатка, які фіксуються на ніжках.

В якості недорогого і надійного вихідного матеріалу можна використовувати стільницю від кухонного столу. Найчастіше для її виробництва використовується лист з ДСП товщиною 26 або 36 мм. Крім того, вона зазвичай покривається зносостійким пластиком. Дане покриття буде забезпечувати відмінне ковзання для заготівлі, а хороша товщина ДСП буде заглушати вібрацію від роботи. При складанні своїми руками фрезерного столу по дереву мінімальна товщина стільниці повинна бути 16 мм.

Робота з пластиною

Із-за того що стільниця для приладу повинна володіти високою товщиною, монтажна пластина, навпаки, повинна бути тонкою. Таке співвідношення допоможе ефективно використовувати виліт ріжучого інструменту. Однак потрібно пам’ятати, що навіть при мінімальній товщині надійність і міцність повинні бути на високому рівні.

З цієї причини даний елемент повинен бути виконаний небудь з металу, або з матеріалу, який не поступається по міцності металу – текстоліту. Що стосується товщини текстоліту, то вона повинна бути від 4 до 8 мм. З обраного сировини необхідно вирізати прямокутну деталь, в центрі якої має бути отвір. Габарити отвору дорівнює діаметру підошви у фрези.

Отвори, які будуть використовуватися для фіксації пластини до столу, повинні бути розташовані по всіх чотирьох кутах. Як говорилося раніше, пластина, підошва фрезера і сам стіл з’єднуються між собою отворами, які є в кожній деталі.

Збірка столу

Як зробити фрезерний стіл? Робота на даному етапі починається з того, що необхідно закріпити стільницю на вже готову станину. Пластина прикладається до стільниці точно до того місця, де вона повинна знаходитися згідно з кресленнями. Після цього елемент обводиться по контуру олівцем. Це робиться для того, щоб можна було вибрати місце для поглиблення в контурі для пластини. Щоб створити потрібне поглиблення, зазвичай використовують ручний фрезер з діаметром насадки 6-10 мм. Цей елемент повинен бути виконаний таким чином, щоб, коли пластина ляже в нього, вона була на одному рівні зі стільницею.

Так як, щоб зробити поглиблення для фрезерного столу по дереву, використовується кругла фреза і прямих кутів не вийде, то і на пластині потрібно буде скруглить всі прямі кути. Тільки після того як ця деталь буде надійно зафіксована в стільниці, можна перейти до створення отвори для підошви фрезера. Зробити його можна за допомогою прямої фрези, товщина якої повинна бути більше, ніж у пластини.

Заключний етап складання фрезерного столу своїми руками, фото якого ви вже встигли розглянути, – це з’єднання всіх конструктивних елементів між собою. Для початку необхідно завести фрезер знизу стільниці, а після цього прикріпити його до пластини. Наступний крок – це кріплення пластини до верхньої частини стільниці. Для цього використовується саморіз з потайною голівкою, а він занурюється в заздалегідь готові отвори. Після того як все це буде виконано, можна перейти до етапу кріплення стільниці із зафіксованою на ній фрезою і пластиною до основи.

Верхній притиск для пристрою

Дане доповнення не є необхідним, проте, для того щоб зробити експлуатацію всього фрезерного столу більш зручною і безпечною, а також отримати можливість обробки великогабаритних заготовок, варто потурбуватися монтажем верхнього притиску. Виготовлятися це пристрій буде на основі ролика, і для нього також потрібно креслення, щоб не помилитися при збірці.

Найчастіше в якості верхнього притиску використовується ролик, роль якого виконує кульковий підшипник потрібного розміру. Встановлюється дане пристосування на спеціальне кріплення, яке дозволить фіксувати підшипник на будь-якій відстані від стільниці. За допомогою такого утримуючого пристрою з роликом з’явиться можливість безпечної та надійної обробки заготовки з практично будь-якими параметрами.

Привід для обладнання

Природно, що необхідним елементом буде привід для роботи приладу. Висока продуктивність і функціональність саморобного пристрою досягаються тільки в тому випадку, якщо він володіє електричним приводом з хорошою потужністю. Якщо планується використовувати верстат для обробки деревини з неглибокою вибіркою, то підійде електричний двигун з потужністю 500 Вт. Однак тут є невеликий недолік, який полягає в тому, що таке обладнання може досить часто відключатися.

З цієї причини хорошим електричним двигуном для роботи саморобних пристроїв вважається потужний прилад. Для того, щоб використовуватися саморобне обладнання з таким же успіхом, як і професійне, потужність рекомендується вибирати в межах від 1 до 2 кВт. До того ж цього буде цілком достатньо для того, щоб застосовувати фрезу будь-якого типу на верстаті.

Тут важливо відзначити, що не тільки потужність відіграє ключову роль, такий параметр, як спритність, також має важливе значення. З кількісним зростанням цього параметра буде збільшуватися якість різу. Також тут варто пам’ятати, що електричні двигуни можуть живитися як від мережі 220 в, так і від напруги до 380 В. Якщо з підключенням перших немає жодних проблем, то з живленням від 380 доведеться використовувати спеціальну схему підключення. Тільки підключення за допомогою “зірки” або “трикутника” дасть можливість такому двигуну працювати на 100 % потужності і плавно запускатися. Підключити його можна і до звичайної мережі, але у такому разі загубиться приблизно від 30 до 50 % всієї потужності електричного обладнання.

Заходи безпеки

Природно, що для роботи з таким обладнанням необхідно перейматися безпекою. Забезпечувати її варто ще на етапі складання самого пристосування. Перше, що необхідно для цього зробити, – це забезпечити саморобний пристрій такою річчю, як захисний екран. Як влаштовані ці екрани, видно на фото професійних верстатів. Обов’язковим додатковим елементом повинна бути кнопка-грибок. Вона зазвичай відповідає за екстрене відключення обладнання від мережі. Розташований такий грибок зазвичай в самому легкодоступному місці, а ось кнопка запуску, навпаки, зазвичай встановлюється там, де шанс її випадкового натискання практично відсутня.

Крім того, рекомендується перейматися наявністю досить гарного освітлення в тому місці, де буде проходити безпосередня робота. Якщо досить часто доводиться змінювати виліт фрези, то краще виготовити автоматичний або ручний ліфт, який буде опускати і піднімати фрезу. Такий ліфт робить використання саморобного верстата не тільки більш ефективним, але і більш безпечним.

Що стосується загальних висновків, то з упевненістю можна сказати, що складання саморобного столу для фрезерного верстата – це не таке вже і складне завдання. Все, що необхідно, – це придбати всі потрібні матеріали, мати при собі всі необхідні інструменти, вміти ними користуватися, а також точно слідувати заготовленим кресленнями.