Концепція обробки твердотільних матеріалів під дією повітряно-плазмової дуги існує вже кілька десятиліть. Але в останні роки технологам вдалося домогтися безпрецедентно високої якості розкрою. Сучасна конструкція плазмового різака дозволяє його використовувати і в побутових робочих операціях. Функціонал апаратів орієнтується на забезпечення безпеки користувача та підвищення точності обробки.

Призначення технології

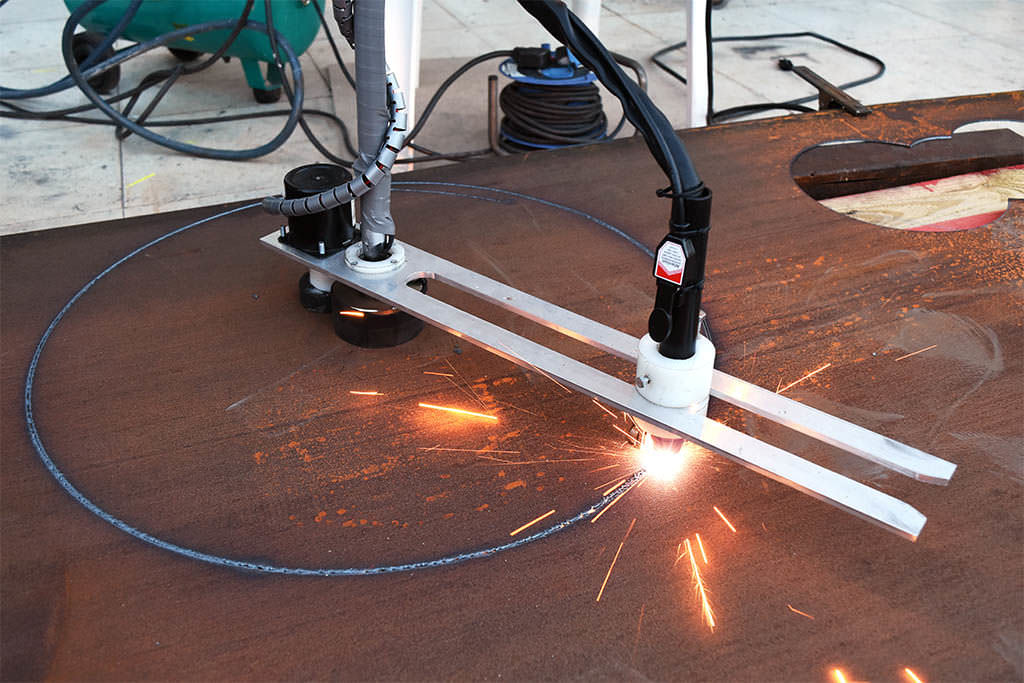

Метод різання за допомогою плазмової дуги застосовується повсюдно. Якщо в тому ж домашньому господарстві з допомогою даного принципу обробки може якісно виконати ремонт автомобільного кузова або полагодити дах з металопрофілю, то в промисловості цю технологію використовують для потокової формування заготовок. Завдяки високій точності різання плазмотрони широко застосовуються в художній творчості. Майстри цього напрямку, зокрема, виконують оригінальні дизайнерські огорожі, ворота, елементи ландшафтного дизайну і т. д. Головна умова – металевий матеріал з придатними для обробки характеристиками.

У стандартному виконанні ручної плазмовий різак невеликої потужності справляється з алюмінієм, міддю, чавуном та латунню. Продуктивним апаратів доступні і високолеговані сталі. Якщо ж говорити про конкретні завдання, то плазмотрон здатний виконувати отвори, готувати кромки, нарізати акуратні смужки листового металу, робити штамповані заготовки і т. д.

Принцип дії плазмотрона

В якості безпосереднього різьбяра застосовується штучно створена електрична дуга, яку інструмент розпалює між заготівлею і електродами. Плазмова струмінь утворюється завдяки газу, який подається в робочу зону під певним тиском. В залежності від умов обробки і вимог до різання, температурний режим дуги може варіюватися від 5000 до 30 000 °С, що і обумовлює ефективний розплав. Швидкість руху струменя може досягати 1500 м/с.

На характер обробки впливає тип газу. Принципово поділяються на активні і неактивні суміші. Наприклад, плазмовий різак для чорних металів працює в киснево-повітряної середовищі, а моделі для кольорових металів використовують водень, азот або аргон. Поділяють апарати і за типом системи охолодження. У побутових умовах найчастіше використовують плазмотрони з пониженням температури форсунки за рахунок тих же газів – повітряна система. Однак на виробництвах потрібно більш ефективне охолоджуючу дію, для чого використовуються рідинні канали з напрямком водяних потоків.

Характеристики обладнання

Сила струму є основним робочим параметром плазмотронів. Правильний розрахунок за цим показником дозволить у підсумку отримати якісний розкрій з мінімальним відсотком шлаку, напливів і окалини. Розрахунок слід проводити, виходячи з нормативної величини сили струму, необхідної на розплав 1 мм заготовки. Наприклад, для роботи зі сталлю і чавуном потрібно 4 А на 1 мм, а для кольорового металу – 6 А. Якщо стоїть завдання обробки 20-міліметрового сталевого листа, то 80 А буде мінімальна сила струму, яку повинен підтримувати різак. Для плазмової різки алюмінієвої заготовки з такими ж параметрами потрібен прилад на 120 А.

Що стосується швидкості обробки, то вона буде залежати і від потужності обладнання. Побутові моделі забезпечуються потенціалом в 2,8 кВт, що дозволяє, наприклад, справлятися з тонколистным профілем на швидкості до 1 м/хв. Зрозуміло, потужні трифазні агрегати для промислового використання на 7,5 кВт за більш короткий проміжок оброблять і товсті листи для будівельних конструкцій.

Способи запалювання дуги

На різаку передбачається кнопка, яка збуджує пілотну дугу, в процесі короткочасного горіння якої утворюється робоча струмінь. Але сам розпал може відбуватися контактним і безконтактним способами. У першому випадку для утворення робочої дуги потрібно коротке замикання. Воно виникає в момент припинення подачі повітря в процесі горіння чергової дуги. Потік повітря спрямовується паралельно виходу іскри з сопла плазмового різака, що і провокує розпал факела.

При безконтактному способі пілотна дуга буде мати високу струмовий частоту. Її виникнення відбувається між соплом різьбяра і електродом в умовах високої напруги. Робоча струмінь утворюється без прямого контакту в ході наближення сопла до поверхні металевої заготовки.

З першої спроби зробити розпал не завжди виходить, тому варто виконати кілька циклів. Тим не менш невдала серія розпалювання може означати, що система працює при недостатньому тиску повітряної середовища. Також можуть бути і проблеми в електротехнічній начинці обладнання.

Апарат «КЕДР CUT-40B»

Недорога модель за мірками продуктивних приладів, яка підключається до побутової розетки на 220 В і підтримує потужність на професійному рівні 7,5 кВт. Цим інструментом можна сміло обробляти заготовки товщиною 12 мм, виконані з нержавіючої сталі, міді, алюмінію, оцинкованих сплавів і ін. Що відрізняє цю модель від інших представників середнього класу, так це продумана комплектація з ефективною системою подачі повітря.

У базовий набір входить повітряний компресор, що дозволяє використовувати плазмові різаки CUT-40B в автономному режимі (з точки зору підтримки охолоджуючої функції). Але в цілях економії електроенергії можна підключати обладнання до централізованої системи повітроподача. За якістю результату апарат теж не розчаровує. Шов виходить рівним і надійним. Якщо говорити про недоліки, головним з них буде мала товщина різу, не дозволяє розглядати прилад в якості універсального інструменту металообробки.

Модель Tomahawk 1538 від Lincoln Electric

Професійне інверторне обладнання для промислових підприємств або будівельної сфери. Трифазний плазмотрон працює під напругою 380 В і забезпечує можливість різання конструкцій і деталей товщиною до 35 мм З допомогою вбудованого вугільного електрода оператор може використовувати і метод повітряно-дугового стругання. Але і в стандартних режимах роботи інверторний плазмовий різак Tomahawk 1538 проявляє себе з кращих сторін. Особливо варто підкреслити достоїнства інноваційної пальника, яка створює вузькоспрямовані завихрення струменя під високою потужністю. При цьому нагрів заготовки буде мінімальним, що виключає деформацію поверхонь за межами робочої зони. Єдиний недолік апарату – вартість, складова близько 140 тис. руб.

Апарат «Ресанта ІПР 40К»

Збалансоване за характеристиками пропозицію від латвійської фірми, продукція якої користується великою популярністю в Росії. Теж інверторний різак, характеризується точністю обробки, багатим набором функцій і можливістю плавного регулювання через потенціометр. Невеликі розміри конструкції і маса 11 кг дозволяють легко транспортувати плазмовий різак «Ресанта» в межах робочої площадки або перевозити на дачу. Користувачі відзначають швидку різання тонколистных матеріалів, акуратність розкрою і чистоту. Однак на високий потенціал продуктивності розраховувати не варто. Модель розрахована на вирішення здебільшого нескладних побутових завдань.

Апарат Aurora PRO AIRFORCE 80

Специфічна модель, орієнтована на роботу з кольоровими металами. Цільова область – монтаж електротехніки, в якій доводиться обслуговувати мідні, алюмінієві і сталеві сплави з оцинкуванням. У той же час технічні дані моделі досить високі. Досить зазначити потужність в 7,8 кВт, товщину різання до 20 мм і живляча напруга на 380 В. Однак настільки привабливі експлуатаційні дані обмежуються досить скромною силою струму в 80 А. Іншими словами, плазмовий різак «Аврора» показує приклад гнучкого регулювання апарату, який охоплює обмежений сегмент завдань. До переваг обробки даним інструментом можна віднести відсутність деформуючого ефекту, великий діапазон доступних температурних режимів, застосування технології IGBT і підвищений клас ізоляції корпусу.

Що врахувати у виборі?

Практика показує, що в процесі експлуатації за значимістю на перший план виходять далеко не потужність з продуктивністю. При вмілому зверненні досвідчений майстер і бюджетним апаратом з потенціалом в 2,8 кВт зможе якісно виконати рез. Набагато важливіше конструкційна ергономіка і відповідний набір функцій. Що стосується першого, то зручний плазмовий різак по металу з інверторної установкою забезпечується рукоятки для перенесення, власниками, ходовою частиною з колесами і роз’ємами для підключення допоміжного обладнання. З функцій рекомендується в першу чергу приділяти увагу захисним системам. Це блокувальники, аварійні та автоматичні перемикачі режимів, стабілізатори напруги тощо

Висновок

Вже зазначалося, що на якість роботи чималий вплив має досвід користувача. Існує безліч тонкощів і нюансів організації процесу різання, знання яких дозволить забезпечити хороший результат. Наприклад, кваліфіковані майстри рекомендують розташовувати плазмовий різак так, щоб до нього був забезпечений прямий доступ повітряних потоків. Це рішення мінімізує ризик перегріву навіть при стабільно працюючої власній системі охолодження. Ще одна порада пов’язаний із застосуванням допоміжних агрегатів. Так, правильно організована пневмосеть з компресором і установка вологомасловіддільника мінімізують потраплянню сторонніх часток з рідиною в зону обробки. Також не варто забувати про додаткові аксесуари у вигляді струбцин для утримання заготовок, електродах і обов’язкових засобах індивідуального захисту.