Дриль – це, мабуть, одне з найбільш поширених як у побуті, так і на виробництві пристроїв механічної обробки матеріалів, що дозволяє швидко і акуратно зробити отвір у поверхні з різною структурою. Будь це ручний коловорот, електрична дриль або великий радіально-свердлильний верстат, всі вони в якості ріжучого інструменту використовують свердло. Воно являє собою загартований твердосплавний металевий стрижень різного діаметру, з хвостовиком і робочою частиною у вигляді двох або більше ріжучих крайок, які при обертанні здійснюють вибірку матеріалу.

Кут нахилу свердла: індивідуальний підхід до кожного матеріалу

В залежності від типу поверхні, вимог до якості обробки і цілого ряду інших умов, форма свердла може мати самий різний вигляд. Найбільш поширений варіант, коли його робоча частина складається з двох закручених між собою по спіралі ріжучих крайок, що утворюють на кінці свердла конус, висота якого визначає кут заточування свердла. Його величина залежить від твердості оброблюваного матеріалу і для кожного матеріалу може мати свої значення:

- вуглецеві сталі, сплави з чавуну і твердої бронзи – від 116º до 118º;

- вироби з латуні, м’якою бронзи і міді – від 120 º до 130с;

- алюмінієві та дерев’яні поверхні – 140с;

- полімери і пластмаси – від 90º до 100º.

Умови для довгої і активного життя свердла

Якщо виключити бездумний (або безвихідний) варіант використання свердла без штанів напайок для роботи по бетону чи каменю (коли інструмент виходить з ладу буквально за хвилину), то найбільш активно ріжучі кромки тупляться при свердлінні твердих металів. Термін служби свердла в цьому випадку залежить від твердості оброблюваної поверхні, а також швидкості обертання, яка подає зусилля і наявності охолодження ріжучого інструменту. Визначити момент погіршення ріжучих якостей бура вкрай просто по характерному різкого свисту і необхідності більшого тиску на дриль. В результаті свердло дуже швидко нагрівається, значно збільшується час свердління з одночасним зниженням якості одержуваного отвори, і для продовження нормальної роботи бур потрібно замінити.

Краще втратити годину, а потім за п’ять хвилин просвердлити

Так як свердла вважаються витратним матеріалом і на малих розмірах мають відносно невисоку вартість, багато їх просто викидають, замінюючи новими. Однак такий підхід може бути виправданий тільки при невеликому обсязі робіт, низькою ціною деталі і близькості будівельного магазину. Набагато економніше і швидше заточити свердло по металу своїми руками. Пристосувань для здійснення цієї операції існує маса, і, як правило, ціна такого обладнання безпосередньо залежить від швидкості, універсальності та якості обробки їм ріжучого інструменту.

Правильна форма заточення – запорука ефективної роботи

В результаті обробки ріжучої кромки свердла надається певна геометрія, пріоритетна для того чи іншого діаметра бура і структури оброблюваної поверхні. Для отримання необхідної форми використовують, відповідно, і різні способи заточування ріжучої кромки. Поділяють одноплощинний, конусний, двоплощинного, гвинтовий і циліндричний види заточки. У домашніх умовах найчастіше застосовують перші два способи як найбільш прості, причому в одній площині заточують свердла діаметром до трьох міліметрів, забезпечуючи тридцятиградусний нахил заднього кута. Недоліком у цьому випадку є висока ймовірність руйнування робочої частини кромки з-за її витончення, тому для свердел більшого діаметра зазвичай застосовують заточку у вигляді конуса, формуючи на їх вістря кут у межах 118-120º.

Способи досягнення бажаного якості заточування

В принципі, маючи певні навички, заточування можна здійснити і без допоміжного інструменту. Головне при цьому – дотримати необхідний кут обробки, а також рівну довжину робочої поверхні ріжучих кромок та їх симетричний нахил відносно осі бура. Однак досягти цього на практиці не так і просто, достатньо зовсім невеликої погрішності по кожному з перерахованих показників, і ваше свердло не буде працювати належним чином. Використання спецприспособлений спрощує процес, але погодьтеся, купувати дорогий верстат для приведення в порядок пари буров по металу недоцільно. До того ж саморобний пристрій для заточування свердел допоможе впоратися з цим завданням нехай з меншим комфортом, але теж непогано.

При всьому різноманітті варіантів виконання принцип роботи всіх пристроїв подібного типу заснований на формуванні жорсткого шаблону або направляючої, вздовж якої заточуваний інструмент подається до наждачному колі в певній площині.

Гайка, гвинтик, направленье – от і все приспособленье

Мабуть, одним з найбільш швидких і доступних варіантів буде виготовлення пристосування для заточування свердел з гайки. Її шість граней утворюють на суміжних площинах кут в 120 º і можуть служити відмінним шаблоном для завдання потрібного нахилу заточування ріжучої кромки свердла. Порядок виготовлення такого пристрою досить простий і не займе багато часу. Гайку плоскою стороною вгору затискають в лещата і за допомогою кутової шліфувальної машини (болгарки) виконують поздовжні пропили уздовж лінії, що з’єднує протилежні кути шестикутника. З одного боку металовироби можна зробити шість заглиблень (по числу вершин), сформувавши таким чином три напрямні.

Розмір гайки, а також ширину і глибину вибірки направляючої підбирають з розрахунку діаметра заточується свердла. Після цього всю зовнішню поверхню цього нехитрого пристосування ретельно обробляють наждачним папером або напильником для усунення задирок.

Ось, власне, і все, найпростіше пристосування для заточування свердел своїми руками готово. Тепер бур, вимагає заточування, розміщують всередині направляючої (між двома протилежними кутами) так, щоб оброблюваний край злегка виступав за вершину шестикутника. Пристосування затискають в лещата, щільно фіксуючи свердло у канавці гайки наконечником вгору, і за допомогою тієї ж болгарки акуратно сточують виступаючу різальну кромку, використовуючи бічні поверхні металовироби в якості направляючої, формуючи кут заточування в 120º.

При необхідності свердло у канавці можна закріпити за допомогою струбцини, а замість УШМ застосовують точильний верстат з наждаковим колом.

Метизів багато не буває: модернізація гайкового пристосування

Дану конструкцію можна трохи вдосконалити, зробивши більш глибокі (в залежності від діаметра заточується бура) V-образні пропили в протистоять вершинах і приваривши з тієї ж сторони пристосування гайку меншого розміру. Свердло у цьому випадку може бути зафіксовано поджимным гвинтом, вкручені в приварену зверху гайку.

В результаті відпадає необхідність використання лещат і струбцини (головне при цьому – не перетиснути гвинт, щоб не зігнути свердло). Подібний пристрій дозволяє успішно справлятися з заточенням бурів навіть невеликого діаметра (до трьох міліметрів), коли витримати і проконтролювати кут заточування без спецінструментів практично неможливо.

Дерев’яні напрямні для заточування свердел

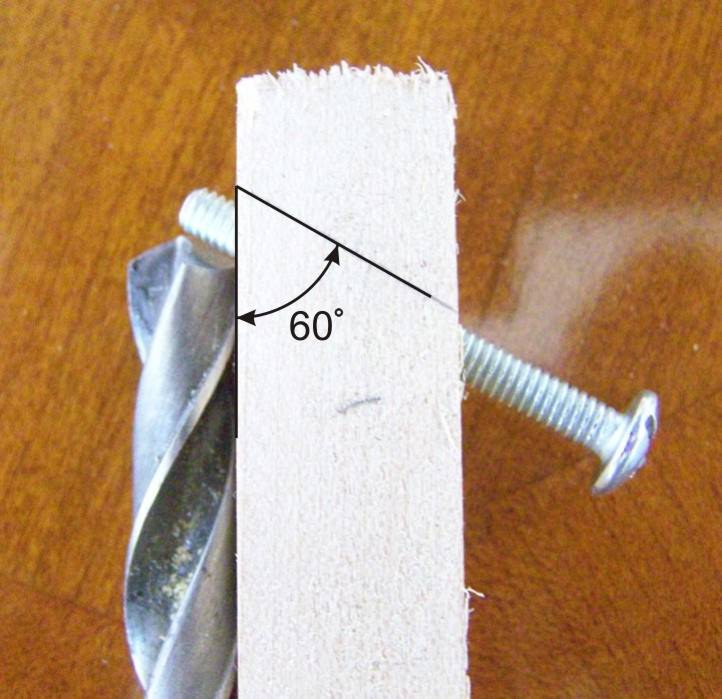

Тепер розглянемо, як зробити пристосування для заточування свердел з брусків або товстої фанери. Конструкція являє собою дерев’яну лінійку жорстко прикріплена до основи. Базову частину пристосування виготовляють з рівної прямокутної дошки (товстої фанери) з однією з сторін якої роблять прямокутний виріз, що забезпечує доступ до бічної поверхні наждачного круга. Потім з фанери готують накладку у вигляді прямокутного трикутника або трапеції з нахилом сторони на підставі 60º (від вершини – 30º), що гарантує кут заточування в 120º. Розміри направляючої повинні забезпечувати вільне розміщення вздовж неї заточується свердла як по довжині, так і по висоті.

Готова накладка за допомогою саморізів прикріплюється до дальнього краю базової дошки гострим кутом у бік наждачного круга. Заточування свердел по металу пристроєм подібного типу вимагає її чіткої фіксації вздовж зовнішньої (широкою) поверхні абразиву. Кожну ріжучу кромку формують окремо, шляхом плавного перекочування свердла назустріч обертанню кола, потім ту ж процедуру повторюють для другої сторони, домагаючись ідеальної збалансованості. При частому використанні на колі може виникнути виробництво, і доведеться або зрушити пристосування вздовж наждаку, або замінити абразив. Подібний спосіб хороший тим, що дозволяє легко отримати необхідний нахил ріжучої кромки шляхом швидкої заміни верхньої направляючої на необхідний розмір.

Використання направляючих втулок для заточування

Ще один варіант обробки свердел, активно практикується в домашніх умовах, являє собою дерев’яну вертикальну стійку з порожніми металевими втулками різного діаметру, які розміщені в бруску під необхідним для заточування кутом. В результаті обробки на задній частині ріжучих кромок формується конус, але без правильного заднього кута.

Професійні рішення: відмінний результат за невеликі гроші

Усі саморобні пристрої забезпечують прийнятний, але, на жаль, неідеальний результат. Навіть без урахування високу ймовірність похибки при самостійному виготовленні пристосувань для заточування існує ще цілий ряд параметрів, недотримання яких призводить до швидкого виходу свердел з ладу. Ось чому великі виробники розробляють складні пристрої і навіть верстати для приведення ріжучого інструменту в робочий стан.

Одним з таких механізмів є пристосування для заточування свердел drill grinde, яке дає можливість повернути гостроту спіральним бурам по металу діаметром від трьох до дев’ятнадцяти міліметрів. Пристрій легко справляється із завданням формування ріжучої кромки будь-якого нахилу, маючи при цьому шкалу зі стандартними кутами заточування (98, 118, 136 і 176 градусів, а також для зенківок). Ідеальне якість заточування гарантується чітким позиціонуванням свердла завдяки поджимным гвинтам. П’ятка (задній кут ріжучої поверхні) формується завдяки малому осьовому нахилу, що задає при обробці дугове рух свердла.