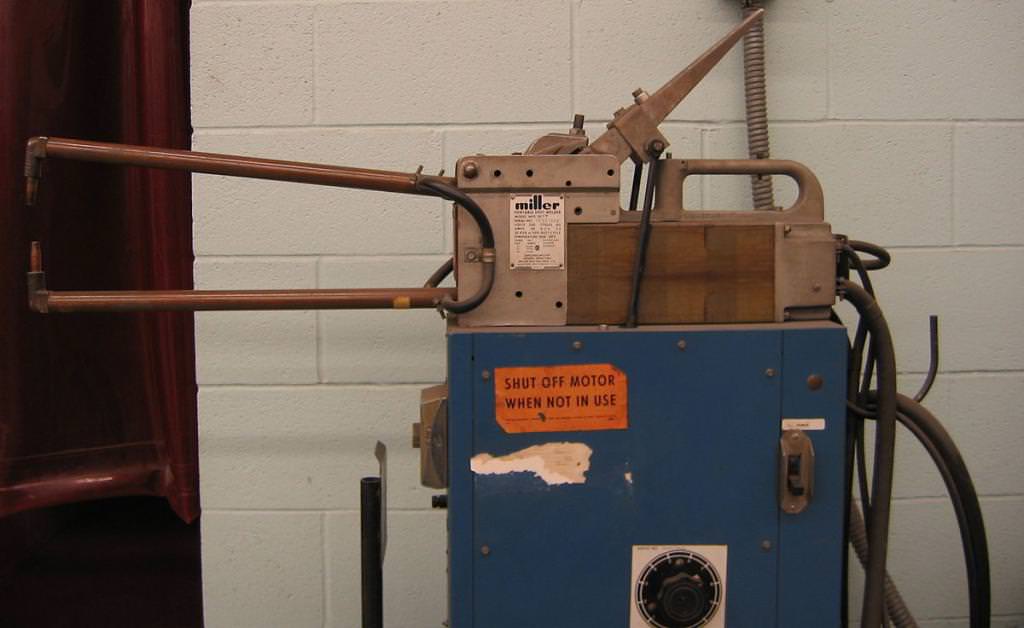

Технологічний процес утворення нероз’ємного з’єднання однорідних матеріалів за рахунок утворення атомних зв’язків називається зварюванням. При цьому в місці контакту відбувається щільне сплавлення двох матеріалів в один. Незважаючи на те що таке з’єднання використовується вже тривалий час, сучасна зварювання металів, види і технологія її виконання постійно вдосконалюються, що дозволяє виробляти стикування різних виробів з підвищеною надійністю і якістю.

Особливості зварювання поверхонь

Весь процес зварювання металів протікає в дві стадії. Спочатку поверхні матеріалів необхідно наблизити один до одного на відстань сил міжатомної зчеплення. При кімнатній температурі стандартні метали не здатні об’єднатися навіть при стисненні зі значним зусиллям. Виною цьому слугує їх фізична твердість, тому контакт при зближенні таких матеріалів відбувається лише в деяких точках, незалежно від якості обробки поверхонь. Саме забруднення поверхні суттєво впливає на можливість зчеплення матеріалів, адже плівки, оксиди, а також шари домішкових атомів завжди присутні у природних умовах.

Тому створення контакту між крайками деталей може досягатися або за рахунок пластичних деформацій, які виникають в результаті прикладеного тиску, або в разі розплавлення матеріалу.

На наступній стадії зварювання металу здійснюється електронна дифузія між атомами поверхонь, що з’єднуються. Тому поверхня розділу між кромками зникає і виходить або металева атомна зв’язок, або іонний та ковалентний зв’язки (у випадку напівпровідників або діелектриків).