MES-системи – це комп’ютеризовані системи, що використовуються у виробництві для відслідковування і документування перетворення сировини в готові вироби. Вони надають інформацію, яка допомагає приймаючим рішення особам зрозуміти, як можна оптимізувати поточні умови на заводі, щоб поліпшити випуск продукції. MES працюють у режимі реального часу, щоб забезпечити контроль над кількома елементами виробничого процесу (наприклад, входи, персонал, машини та служби підтримки).

Як це працює?

Системи єдиного управління MES можуть працювати в декількох функціональних областях: управлінні визначеннями продуктів протягом їх життєвого циклу, планування ресурсів, виконання замовлення і диспетчеризації, аналізі виробництва і управлінні часом простою для загальної ефективності обладнання (OEE), якості продукції або відстеження матеріалів і т. д.

Така система створює «вбудовану» запис, фіксуючи дані, події і результати виробничого процесу. Це може бути особливо важливо у регульованих галузях, таких як продукти харчування та напої або фармацевтичні препарати, де може знадобитися документація і підтвердження процесів, подій і дій.

Ідея MES може розглядатися як проміжний крок між системою планування ресурсів підприємства (ERP) і контрольним і складальним управлінням (SCADA) або системою управління технологічними процесами.

На початку 1990-х років були створені галузеві групи, такі як MESA (International Manufacturing Enterprise Solutions Association), щоб регулювати складність і дати рекомендації по виконанню MES Systems.

Переваги

Ці системи допомагають створювати бездоганні виробничі процеси і забезпечують зворотний зв’язок з вимогами в режимі реального часу. Крім того, вони надають всю найважливішу інформацію в одному джерелі. Інші переваги успішного впровадження MES-систем можуть включати в себе:

Різновиди MES

Широке розмаїття систем MES виникло з широким використанням зібраних даних для певної мети. Подальша їх розробка протягом 1990-х років призвела до збільшення їх функціональності. Потім Асоціація виробничих підприємств (MESA) впровадила певну структуру, визначивши 11 функцій, які обмежили область застосування MES. У 2000 році стандарт ANSI/ISA-95 об’єднав цю модель з еталонною моделлю Purdue (PRM).

Була визначена функціональна ієрархія, в якій виконавчі виробничі системи MES знаходилися на рівні 3 між ERP на рівні 4 і контролем процесу на рівнях 0, 1, 2. З моменту публікації третьої частини стандарту в 2005 році діяльність на рівні 3 була розділена на чотири основні операції: виробництво, якість, логістика і технічне обслуговування.

У період з 2005 по 2013 рік додаткові або виправлені частини стандарту ANSI/ISA-95 більш детально визначили апаратний склад MES-систем, охоплюючи способи внутрішнього поширення функцій та обміну інформацією як всередині, так і зовні.

Функціональні області

Протягом багатьох років міжнародні стандарти та моделі розширили сферу застосування цих інструментів з точки зору їх діяльності. Зазвичай призначення та функції MES-систем включають в себе наступне:

Зв’язок з іншими системами

Система управління виробництвом MES інтегрується з ISA-95 (попередня модель моделі Purdue, «95») з множинними відносинами і зв’язками. Сукупність систем, що діють на рівні 3 ISA-95, можна назвати засобами керування виробничими операціями (MOMS). Крім MES, зазвичай існує система управління інформацією про лабораторії (LIMS), управління складом (WMS) та комп’ютеризована система управління обслуговуванням (CMMS).

З точки зору MES можливими інформаційними потоками є:

- у LIMS: запити на тестування якості, зразки проб, дані статистичних процесів;

- з LIMS: результати якісних випробувань, сертифікати продуктів, результати тестування;

- в WMS: запити на матеріальні ресурси, визначення матеріалів, постачання продуктів;

- з WMS: доступність матеріалів, поетапні партії матеріалів, відвантаження продукту;

- у CMMS: устаткування, що працює з даними, його призначення, запити на обслуговування;

- з CMMS: хід технічного обслуговування, можливості обладнання, графік обслуговування.

Зв’язок з системами рівня 4

Прикладами систем, що діють на рівні 4 ISA-95, є управління життєвим циклом виробу (PLM) – планування ресурсів підприємства (ERP), управління взаємовідносинами з клієнтами (CRM), людськими ресурсами (HRM), система виконання процесів (рівняння в приватних похідних).

З точки зору систем MES, прикладами можливих інформаційних потоків є:

- до PLM: результати виробничих випробувань;

- з PLM: визначення продуктів, рахунки операцій (маршрути), електронні робочі інструкції, налаштування обладнання;

- до ERP: результати виробничої діяльності, вироблені та споживаються матеріали;

- від ERP: планування виробництва, вимоги до замовлення;

- в CRM: відстеження інформації;

- з CRM: скарги на продукт;

- до HRM: ефективність персоналу;

- від HRM: навички персоналу, доступність персоналу;

- до рівняння в приватних похідних: результати випробувань;

- з рівняння в приватних похідних: визначення виробничого потоку, визначення експериментів (DoE).

У багатьох випадках системи Middleware Enterprise Application Integration (EAI) використовуються для обміну повідомленнями між MES і Level 4. Загальне визначення даних, B2MML, було визначено в стандарті ISA-95, щоб зв’язати MES з вищезазначеними системами рівня 4.

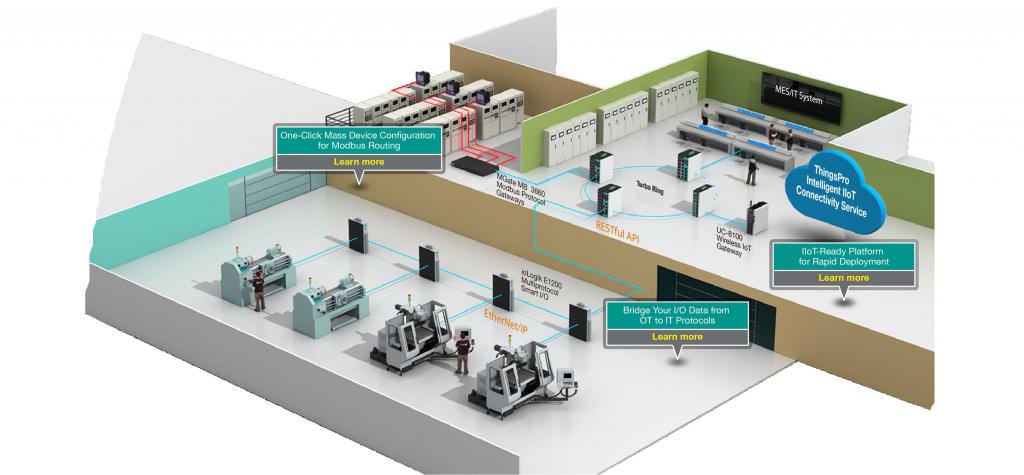

Зв’язок з системами рівня 0, 1, 2

Системи, що діють на рівні 2 ISA-95, – це диспетчерський контроль та збору даних (SCADA), програмовані логічні контролери (PLC), розподілені системи управління (DCS) і системи пакетної автоматизації. Інформаційні потоки між MES і цими системами управління процесами приблизно однакові:

- до PLC: робочі інструкції, рецепти, установки;

- з PLC: значення процесу, аварійні сигнали, скориговані контрольні точки, виробничі результати.

Більшість систем MES включають в себе можливість підключення в рамках пропонованого ними продукту. Прямий зв’язок даних обладнання заводу встановлюється шляхом синхронізації з програмованим логічним контролером (PLC). Часто дані спочатку збираються і діагностуються для управління в реальному часі в розподіленій системі управління (DCS) або диспетчерського контролю та збору даних (SCADA). У цьому випадку MES підключаються до систем рівня 2 для обміну даними по поверхах заводу.

Промисловим стандартом для підключення до елементів виробництва є OLE для управління технологічними процесами (OPC). Але в даний час промисловий стандарт почав переходити на OPC-UA. Сучасні сумісні з OPC-UA системи не обов’язково будуть працювати тільки в середовищі Microsoft Windows, вони розраховані на запуск в GNU/Linux або інших вбудованих системах. Це знижує вартість систем SCADA і робить їх більш відкритими з надійною безпекою.

Виробничі компанії використовують MES-системи на ринку для відстеження сировини по заводському шляху до кінцевого стану. При правильному використанні ця система може зменшити кількість відходів, забезпечити більш точне відображення витрат, збільшити час безвідмовної роботи і скоротити потребу в деякому інвентарі. Існує кілька основних фактів, які кожен повинен знати про виконання виробничих системах.

Вони управляють визначеннями продуктів

Будь-який досвідчений керівник знає, що навіть найменша зміна матеріалу може повністю змінити закінчену стан продукту. Недолік або надлишок здатен спричинити серйозні зміни в якості продукту. Все це може призвести до додаткових витрат.

Основні функції систем MES дозволяють активно відстежувати компоненти, складові ваш продукт. Вони дають вам можливість призначати жорсткі параметри для вашого виробничого обладнання, що в кінцевому підсумку скорочує кількість відходів і економить гроші.

Вони адекватно оцінюють виробничі ресурси (з деякою допомогою)

Як згадувалося вище, системи класу MES можуть визначати точну кількість матеріалу, необхідного для створення продукту, що дозволяє створити чітке визначення вироби і підтримувати його цілісність. Крім того, ви завжди будете мати уявлення про те, які ваші ресурси на виробництві. Ця категорія включає в себе все: від обліку фізичних матеріалів до знання кількості обслуговуваних машин або наявності робочої сили, необхідної для завершення роботи. MES в поєднанні з системою APS (Advanced Planningand Scheduling) мають можливість реально прогнозувати дати завершення випуску продукту на 100 % усіх ресурсів, які у вас є при роздачі.

Вони можуть бути інтегровані з іншими виробничими системами

Поодинці системи виконання виробництва часто мають можливість планувати виробничі процеси, але на рівні «нескінченної ємності» і, отже, технічно можуть працювати як автономне програмне забезпечення для планування. Тим не менш вони, як правило, функціонують краще при використанні в поєднанні з іншим програмним забезпеченням для обробки виробництва, таким як APS, так що кінцеві обмеження можуть також позначатися для більш точного і централізованого планування.

APS визначає виробничий графік як набір робочих замовлень для задоволення виробничих вимог, зазвичай одержуваних від планування ресурсів підприємства (ERP), що в свою чергу допомагає в основному використовувати ресурси.

Вони забезпечують аналіз ефективності виробництва

Після того як продукт почав прокладати собі шлях на виробництві, MES може створювати звіти на основі поточного стану. Незавершене виробництво, різні показники за минулий період і всі інші дані ефективності можна відстежувати за допомогою цієї системи.

Відстеження виробничих даних

Коли продукт, нарешті, вийшов з виробничої лінії, MES відстежує всі дані щодо нього і зберігає їх для подальшого використання. Більш того, система не тільки надасть вам організований цифровий журнал ваших даних про продукт, вона також зможе об’єднати ці відомості для майбутніх звітів. Незалежно від внутрішніх або зовнішніх цілей, у вас будуть поточні оновлені дані про швидкості процесів вашого виробництва, що в кінцевому підсумку допоможе отримувати більше прибутку.

У поєднанні з системами APS MES може бути неймовірно корисна для будь-якого керівника, який хоче збільшити час і швидкість виробництва. Адекватне управління ресурсами, планування виробництва та відстеження продукції дозволять компанії збільшити виробництво і скоротити кількість відходів як вмілим, так і розрахунковим чином.

MES і APS – разом чи окремо?

Перш ніж здійснювати огляд MES-систем, слід зрозуміти, як вони взаємодіють з іншими подібними інструментами. Так, APS (Advanced Planning & Scheduling) – це власна програмна категорія, така як ERP або MES. APS охоплює стратегічне, тактичне та оперативне планування. Останній, оперативний варіант використання багато разів розглядається як ядро APS. Тут планування – це розробка кінцевої мети на щоденній основі. Суть його полягає в тому, щоб розробити можливі плани щодо мінімізації надмірних запасів і скоротити терміни виконання замовлення. Існує безліч постачальників систем APS, які ви можете знайти в наші дні.

З іншого боку, система MES виконує команди і контролює. Існує програмне забезпечення MES як без яких-небудь функцій планування, так і з обмеженою функціональністю. У будь-якому разі можливості не такі великі, як у чистому програмному забезпеченні APS. У щорічному «Огляді продуктів MES» частка функціональності FCS з програмним забезпеченням MES збільшується. Оскільки воно є транзакційних, досить складно реалізувати всі великі функції планування в цьому контексті. Планування і прогнозування вимагають моделювання різних сценаріїв і не повинні автоматично впливати на виконання завдань.

При щільної інтеграції систем MES і APS (у вигляді замкнутої петлі) всі багаті функціональні можливості APS використовуються без будь-яких обмежень. Якщо ця система підтримує многосайтовое планування і потужний Інтернет, вся ланцюжок поставок може бути спланована, виконана і контролюватися в режимі реального часу – глобально без географічних обмежень. Наприклад, при запуску операції (робочої фази) в Китаї планувальник в США може бачити в режимі реального часу виконання замовлення. Також продавець може увійти в додаток MES/APS через Інтернет і побачити, коли продукт буде відправлений клієнту, без телефонних дзвінків та листів.

MES і MOM: в чому різниця?

Термінологія може збивати з пантелику в індустрії програмного забезпечення, особливо якщо ви тільки починаєте вивчати дане питання. На жаль, це спостереження справедливо для в промисловості і виробництві. Протягом багатьох років використовувалося багато різних систем, але плутанину викликають тільки 2 абревіатури:

- MES – система виконання виробництва.

- MOM – управління виробничими операціями.

Щоб зрозуміти різницю між ними, необхідно провести порівняльний аналіз систем MES (PDF-таблицею) і MOM. Можна виділити їх подібності та відмінності в ході опису.

Як вже було зазначено вище, MES була вперше використана AMR в 1990-х роках, витіснивши систему Computer Computing Manufacturing-CIM), вперше прийняту в кінці 1980-х. Це сталося до того, як були встановлені багато стандарти в цій галузі (такі як ISA-95), і, звичайно ж, набагато раніше, ніж ERP вкоренилася в якості основної IT-магістралі для більшості глобальних виробничих компаній.

Багато ранні системи MES були спеціально побудовані замкнутими. З-за цього їм не вистачало гнучкості, необхідної для адаптації до мінливих потреб бізнесу. Це призвело до того, що багато ранні реалізації мали дуже тривалі розрахунки і часто створювали процес реалізації, який, здавалося, не мав кінця. З цих причин при впровадженні у виробництво система MES спочатку заробила репутацію в якості дорогого і ризикованого інструменту, який часто не досягав первісних цілей ROI.

У той же час велика робота продовжувала проводитися у сфері автоматизації промисловості, і з’явився ряд стандартів пакетного рівня (таких як ISA-88 і ISA-95). В них було визначено термін «Управління виробничими операціями» (MOM). У цій системі були визначені докладні види діяльності та бізнес-процеси, включаючи виробництво, якість, обслуговування і інвентаризацію.

Розвиток MOM

Нові ринкові умови призвели до появи розробників, бажаючих ребрендувати і відокремитися від продуктів минулого, а саме від MES. Багато з них прийняли термін MOM і послалися на свої пропозиції в якості нового рішення. Вони запропонували гнучкість і масштабованість, необхідні для того, щоб система змогла стати справжнім корпоративним додатком, в тому числі:

- архітектура на основі настроюється і розширюваної платформи;

- стандартизована інтеграція з ERP;

- інтеграція на основі стандартів з промислової автоматизацією;

- стандартизована модель даних про виробництві;

- широкі можливості – модель, візуалізація, оптимізація, оновлення та узгодження виробничих бізнес-процесів у всьому світі;

- управління подіями – здатність збирати, узагальнювати, аналізувати й реагувати на виробничі події в реальному часі.

Незважаючи на цю тенденцію, колишні розробки не були забуті. Провідні постачальники MES не стали відмовлятися від свого продукту. Замість цього вони перепроектувати свої системи і наділили їх можливостями, які не поступаються функціональності MOM.

Отже, в чому ж відмінність?

Сьогодні абревіатура MOM зазвичай відноситься до бізнес-процесів, а не до програмного забезпечення. Позначення «Платформа MOM» (MOM Solution) найчастіше використовується для диференціації від більш старих рішень MES і має можливості, перераховані вище.

MES і раніше використовується в більшості випадків. Іноді вона може мати аналогічні можливості з MOM, але, на відміну від неї, розвивається більш швидкими темпами.

Приклади MES

У Росії сьогодні лідирують три такі системи. Всі вони розроблені для кращого управління виробництвом, але розраховані на мелкосерийную його різновид. У той же час відмінності між ними присутні.

MES-система «ФОБОС» застосовується на середніх і великих машинобудівних виробництвах. Її основними функціями виступають внутрішньоцехове управління і планування. Вона обов’язково інтегрується з ERP-системою (або «1С: Підприємством»), перенаправляє в неї всі отримані дані.

YSB.Enterprise була створена для деревообробної промисловості. До того ж вона має деякі особливості, за яких вона більше підходить для невеликих підприємств (таких, де вже недостатньо лише 1С). MES-система має занадто мало специфічних і необхідних функцій для повноцінної роботи, але при цьому в ній присутні додаткові опції, в тому числі управління продажами і бухгалтерією.

PolyPlan має ще меншим набором функцій MES, але при цьому підноситься як інструмент оперативно-календарного планування у сфері машинобудування (для гнучких та автоматизованих виробництв). Вартість MES-системи цього типу найнижча.